Il core business di Artema Pack è la creazione di sistemi di automazione per il confezionamento di fine linea.

In questa definizione, rientra un vero universo di soluzioni che vanno dalla semplice fornitura e integrazione di macchine inscatolatrici alla progettazione e realizzazione totale dell’impianto, compresi i sistemi di trasporto con nastri e di pallettizzazione.

Questo ci permette di avere una visione globale delle migliori soluzioni di imballaggio e di offrire quindi una consulenza completa, ulteriormente estesa anche ai packaging primari grazie alla recente acquisizione da parte di Galdi.

In altre parole, con Artema Pack puoi contare su un unico referente per qualsiasi esigenza di confezionamento, a partire da una consulenza attenta e preparata!

CONSULENZA PER LA SCELTA DEL PACKAGING SECONDARIO

Esistono in commercio svariate tipologie di cartone dedicate al packaging secondario, diverse per qualità delle materie prime, costo, struttura interna, spessore, ecc. ecc.

L’approccio di Artema Pack non è quello di consigliare la scatola più bella, la più robusta o la più economica ma quella migliore tenendo conto di tutte le esigenze del cliente e di molteplici fattori:

PESO E DENSITÀ DEL PRODOTTO

La corretta scelta dell’imballaggio di fine linea non può che considerare il peso e la densità del prodotto.

Per prodotti a bassa densità come la frutta secca o il riso soffiato è possibile optare per un cartone con spessore minimo, quindi più economico, senza però sottovalutare le esigenze di pallettizzazione e quindi la portanza del cartone stesso.

Nel caso di prodotti con un peso notevole, il cartone per l’imballo avrà sicuramente una struttura interna più robusta e uno spessore maggiore. Per garantire un trasporto e una distribuzione sicura, si dovrà però porre attenzione anche all’incollaggio definendo la posizione, la quantità e l’estensione dei punti colla.

DESIGN DEL FUSTELLATO

Alcuni clienti si rivolgono a noi avendo già un’idea chiara del tipo di confezione da destinare ai loro prodotti.

Altri invece ci chiedono supporto per la progettazione del packaging, partendo da una bozza o raccontandoci le loro esigenze.

In questo caso, oltre alla consulenza, Artema Pack può occuparsi direttamente della progettazione del design del fustellato, realizzando soluzioni altamente personalizzate, in termini estetici e tecnici.

Un esempio? Poniamo il caso di un cliente che – su richiesta del distributore – abbia l’esigenza di rendere visibile il prodotto a scatola formata. Una soluzione può essere una confezione con finestre ma il design dovrà rispondere a un’esigenza estetica – mostrare la sezione del packaging col nome del prodotto o la tipologia (es. vino rosso) – e un’esigenza tecnica – garantire la giusta portanza alla scatola “alleggerito” dalle finestre.

È qui che entra in gioco l’esperienza di Artema Pack nel consigliare e progettare la migliore soluzione tenendo conto di tutti i fattori in ballo, primo fra tutti la soddisfazione del cliente!

GRAFICA DELLA CONFEZIONE

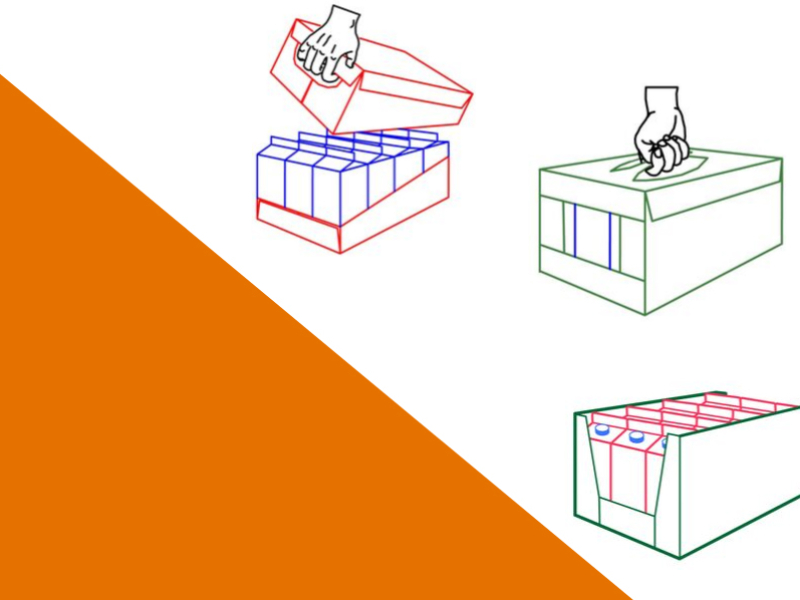

La scelta dell’aspetto grafico del cartone dipende dal budget a disposizione, dal posizionamento che si vuole dare al brand e dalle richieste del distributore. Si va dal cartone grezzo alla stampa a due colori, passando a grafiche più complesse per le scatole con dispenser destinate all’esposizione diretta a scaffale.

Per i prodotti premium è possibile anche pensare a cartoni con layer esterni in carta lucida o ad effetti sensoriali, dotati di coperchi strappabili, dispenser o maniglie particolari.

ORIENTAMENTO DEL PACK PRIMARIO

I prodotti confezionati in packaging come il Gable Top possono essere inscatolati in diverso modo: di lato, di fronte o al rovescio.

Alcune incartonatrici sul mercato permettono solo un tipo di orientamento, al rovescio, ma in vista di possibili nuovi business questa scelta può rivelarsi controproducente. Nel caso in cui un distributore richieda un packaging secondario per l’esposizione a scaffale è necessario avere il pack primario frontale e non tutte le macchine inscatolatrici permettono la modifica senza piangere lacrime amare.

Ad Artema Pack piace invece pensare a lungo termine, condividendo con il cliente un quadro dettagliato delle possibili esigenze, anche future. E ovviamente progettando le sue macchine in modo che siano loro ad adattarsi alle richieste del cliente e non viceversa.

TRASPORTO E DISTRIBUZIONE

Per scegliere il miglior imballaggio di fine linea, è bene pensare a tutto “il viaggio” del packaging, dal trasporto alla distribuzione passando per il percorso fino alle case dei clienti finali.

La confezione deve garantire in ogni momento protezione e comodità – pensiamo al caso delle scatole con maniglie –, oltre a rispondere a particolari esigenze di marketing – come nel caso di vassoi o packaging dalla forma particolare o con coperchio a strappo.

Un caso particolare è quello dei prodotti surgelati o legati alla catena del freddo.

L’umidità generata può infatti portare a un ammorbidimento del cartone, anche qualora la scatola abbia spessori importanti. Per i surgelati si arriva addirittura a un cambio di volume dovuto all’innalzamento della temperatura – come durante il trasporto a casa da parte del consumatore finale.

Anche in questo caso, l’esperienza di Artema Pack permette di orientare il cliente verso la scelta della scatola e del cartone migliore, a tutto vantaggio per l’immagine del cliente: una scatola che si rompe causando eventualmente la rottura del packaging primario e la fuoriuscita del prodotto non è sicuramente la migliore pubblicità!

PROGETTAZIONE DEL LAYOUT

La progettazione del layout di un impianto efficiente è un’operazione complessa quanto affascinante, per la quale è necessario valutare un’infinità di fattori:

– conformazione dell’area

– macchine operanti

– tipo di prodotti confezionati

– capacità produttiva

– numero di operatori

– corridoi di passaggio

– spazi minimi secondo le normative

– spazi di accesso per la manutenzione

– sistema di trasporto con nastri

– ecc. ecc.

È innegabile quindi quanto l’esperienza dei progettisti possa fare la differenza per garantire il massimo risultato in termini produttivi e logistici.

Grazie alla lunga esperienza nella progettazione e produzione di sistemi di automazione, Artema Pack riesce a offrire un valore aggiunto non indifferente: trasformare la complessità in semplicità e in massima efficienza!

SISTEMA DI TRASPORTO CON NASTRI

Un sistema di trasporto con nastri altamente funzionale si adatta ai processi di produzione. Anzi, li semplifica e velocizza.

Per ottenere questo risultato la progettazione deve tener conto di diversi fattori:

– Layout dello stabilimento: il trasporto con nastri deve integrarsi perfettamente all’area produzione, prevedendo ad esempio pendenze o sistemi elevatori – lineari o a chiocciola –. Il tutto in funzione dell’ottimizzazione totale dei processi, dall’uscita del packaging primario alla pallettizzazione.

– Confezionatrici per packaging primari: il sistema nastri deve rispondere alla velocità delle riempitrici e garantire prestazioni costanti in funzione del ritmo di produzione e di eventuali fermi macchina.

– Prestazioni del sistema: la motorizzazione dei nastri deve tenere conto della potenza richiesta – come nel caso di pendenze – ma anche dei consumi, il tutto in un’ottica di massima efficienza.

– Orientamento del packaging primario: il sistema con nastri permette anche di regolare la posizione di arrivo delle confezioni alla macchina inscatolatrice, come nel caso di sacchetti di dry food che possono essere trasportati in piano lungo il nastro e poi sollevati lungo il trasporto.

Anche in questo caso, la consulenza per packaging secondari fornita da Artema Pack, oltre all’attento lavoro di progettazione, si rivela un valore aggiunto molto apprezzato dai responsabili di produzione.

PALLETTIZZAZIONE OTTIMIZZATA

Il carico di packaging secondari su pallet deve rispondere principalmente a criteri di sicurezza e abbattimento dei costi e dei tempi, oltre alle normative vigenti per il trasporto.

Insieme al cliente, Artema Pack definisce il sistema di pallettizzazione – raggruppamenti delle scatole, scatole con coperchio o meno, disposizione a incastro, a strati, ecc. – in funzione delle esigenze, del peso e della portanza dell’imballaggio di fine linea e ovviamente dell’ottimizzazione in termini di resa: un sistema di carico automatizzato dei pallet ben concepito porta a un risparmio economico nel tempo non indifferente.

Altro fattore importante, spesso sottovalutato, per la fase pre-spedizione è il sistema di marcatura, etichettatura del pack e lettura dei codice a barre collegato al gestionale.

In questo caso esistono due alternative: l’etichetta prestampata o la stampa a getto d’inchiostro sulla scatola già riempita.

Sono i nostri stessi tecnici a suggerire una o l’altra soluzione in base ai processi.

Dopotutto, anche un piccolo rallentamento, a lungo termine, può rivelarsi davvero dispendioso!