Una termofardellatrice, ovvero una macchina imballatrice con film termoretraibile, è solitamente la soluzione più economica tra le varie forme di confezionamento di fine linea (wrap-around o cartone americano).

Ciononostante, contribuisce in maniera significativa alla gestione efficace dell’intera linea di processo.

In questo articolo, analizzeremo le caratteristiche delle termofardellatrici automatiche e i vantaggi/svantaggi dell’imballo di prodotti alimentari con pellicola termoretraibile.

COME FUNZIONA UNA TERMOFARDELLATRICE

Le termofardellatrici sono sistemi di imballaggio per confezioni di cartone tipo brick, bottiglie di vetro o PET, vasetti e altri contenitori.

Sono usati prevalentemente per prodotti alimentari freschi del settore food o beverage (il caso più tipico sono i brick di succhi di frutta con cannuccia in multipack) e con raggio di distribuzione ridotto.

Il ciclo di confezionamento si sviluppa in diverse fasi:

- Entrata dei prodotti con nastro d’ingresso collegato alla macchina a monte

- Eventuale smistamento su più file e creazione raggruppamenti

- Inserimento di eventuale falda di base e/o verticale

- Avvolgimento in pellicola termoretraibile a temperatura controllata

- Trasferimento al nastro di uscita

Il sistema di smistamento multifila risponde all’esigenza di garantire continuità di produzione anche per ritmi produttivi elevati (es. 7.000 cartoni/ora). Interagendo con la macchina a monte, il sistema distribuisce in modo efficiente i prodotti sulle diverse file senza richiedere fermi macchina.

Come per l’incartonatrice wrap-around, è possibile impostare e cambiare il tipo di raggruppamento (es. da confezioni 6×2 a 3×4 o 3×3).

QUALE TIPO DI CONFEZIONE IN FILM SCEGLIERE?

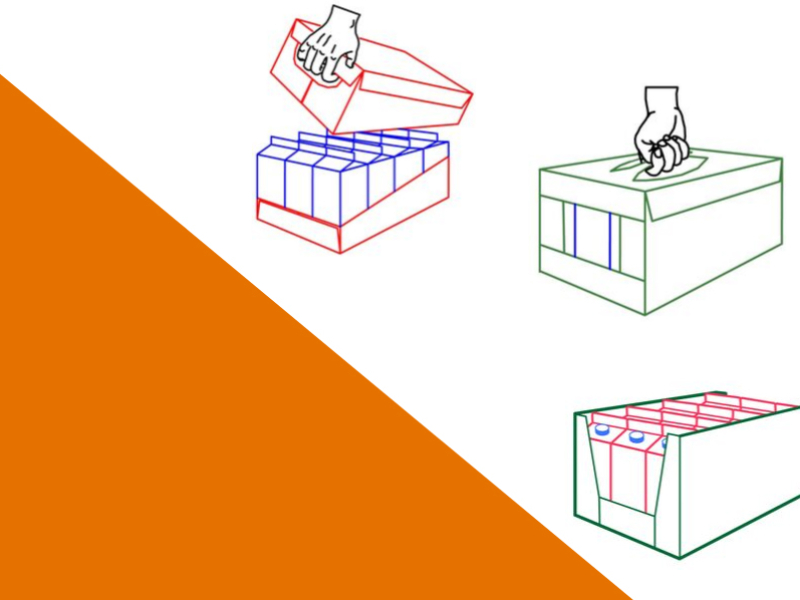

In funzione del tipo di prodotto da confezionare, è possibile scegliere tra vari formati di confezionamento (ordinati in modo crescente per robustezza della confezione):

- fardello solo con film

- fardello con film e falda di base

- fardello con film e falda verticale

- fardello con film e falda di base e verticale

L’aggiunta dell’interfalda verticale – o proteggi cresta – assicura maggior portanza ai prodotti confezionati e maggior resistenza alla compressione verticale in fase di pallettizzazione. Permette quindi di aggiungere uno o due strati sui bancali e di uniformare l’altezza dei prodotti con tappo.

Questo è importante anche a livello estetico, perché i prodotti confezionati si presentano in modo più ordinato e sono meglio preservati dai danneggiamenti.

L’interfalda non è necessario per i contenitori rigidi per liquidi e per i sacchetti di riso o pasta o altri dry food in quanto autoportanti.

La scelta dello spessore del film dipende invece dal livello di fragilità del packaging del prodotto e dalle esigenze del cliente. Una pellicola con spessore 100 micron garantirà sicuramente il top della robustezza ma richiederà un maggior consumo di energia elettrica.

Al contrario un film troppo sottile rischia di non assolvere alla sua funzione protettiva, con la probabilità che la confezione si rompa durante la consegna e i prodotti arrivino a destinazione sciolti o danneggiati.

IMBALLO IN FILM TERMORETRAIBILE: PRO E CONTRO

La scelta tra il confezionamento con film o in cartone (wrap-around o American Box) è spesso legata al settore e al Paese di distribuzione, oltre che motivata da ragioni economiche.

A parità di prodotto da confezionare esistono però pro e contro nella scelta dell’imballaggio in film rispetto al cartone.

PRO

- Economicità: l’imballaggio in film termoretraibile è una soluzione più economica rispetto ad altri sistemi di confezionamento a livello di investimento come di costo del packaging secondario

- Compattezza: la pellicola termoretraibile avvolge in maniera sicura e a “pelle” il prodotto imballato, proteggendolo contro gli agenti esterni

- Resistenza: il fardello in film supporta gli stress meccanici legati al trasporto e stoccaggio

- Design: con un film termoretraibile prestampato è possibile decorare e vivacizzare il prodotto confezionato

- Sostituzione bobina: il ripristino delle bobine avviene in media una volta al giorno, mentre per i cartoni è necessario effettuare periodicamente il rifornimento. In compenso, la sostituzione della bobina richiede circa 10 minuti mentre per l’incartonatrice wrap-around non è previsto lo stop macchina

CONTRO

- Ecosostenibilità: rispetto al cartone la pellicola ha un maggior impatto ambientale

- Mancanza di portanza: questo comporta che i prodotti più idonei siano quelli dotati di confezioni autoportanti, con altezza limitata o rigide

- Minor efficacia strutturale: sui bancali è possibile accatastare in sicurezza meno fardelli rispetto al cartone wrap-around

- Percezione: soprattutto in Europa, i prodotti confezionati con film termotraibile sono associati ai prodotti di medio-bassa qualità

- Minor protezione: la mancanza di elementi rigidi può portare al danneggiamento del prodotto se non maneggiato e trasportato con cura.

LA TERMOFARDELLATRICE ARTEMA PACK

La termofardellatrice Artema Pack è stata concepita per garantire una avvolgitrice di pellicola termoretraibile economica, affidabile e dalla facile manutenzione.

Le soluzioni di serie sono state implementate nel tempo con soluzioni che rispondono alle esigenze specifiche dei nostri clienti:

- Il forno ad alta efficienza energetica assicura un consumo del 20% in meno rispetto ai competitor

- Il sistema di smistamento automatico può gestire correttamente fino a 1.200 fardelli/h o 25 fardelli/min (es. in un raggruppamento 2×3 corrisponde a 7.200 prodotti/h)

- Cambio formato semplice e immediato

- Possibilità di usare film da 25 a 100 microns

- Elevata accessibilità per gli interventi ordinari e di manutenzione

- Massima semplicità di utilizzo e controlli su touch screen

Ovviamente per garantire il massimo ritorno economico e la miglior efficienza di processo, tutte le termofardellatrici Artema Pack sono progettate con personalizzazioni su misura.

Parliamo di soluzioni a livello di prestazioni come di adattabilità al layout dello stabilimento e funzionali.

Un esempio è la possibilità di inserire porte in plexiglass per avere visibilità sulle operazioni di confezionamento, una personalizzazione molto richiesta dall’industria del latte.